首頁 > プロセス技術

研究開発・設計プロセス

研究開発・設計プロセス 金型製作設備

金型製作設備 冷間鍛造プロセス

冷間鍛造プロセス 温間鍛造プロセス

温間鍛造プロセス 焼なまし・表面処理

焼なまし・表面処理

当社の強み

1. 30年以上の冷間鍛造経験。

2. 冷/温/熱間の複合鍛造技術により、より幅広い鍛造品を請け負うことができ、製品の競争力が高まる。

3. 精密な歯形による鍛造技術を研究開発。精度はJIS 5級で、歯形の加工は一切不要。

4. 3D鍛造技術の開発により、一般的な縦型鍛造成形のほか、横型成形も可能。

5. 複雑な製品開発を鍛造シミュレーションソフトで定量分析し、最適な方法と割り当てを探る。設計された金型の寿命が長くなり、新製品の開発に費やす時間を短縮できる。

6. 学界の専門家と交流するほか、トレーニングを実施し、専門知識を継続的に蓄積および進歩させている。

7. 2代目が経営チームを引き継いでおり、技術や後継者のギャップがなく、最高品質のサービスを提供するLi-Hsing(力興)に安心して金型製作を任せられる。

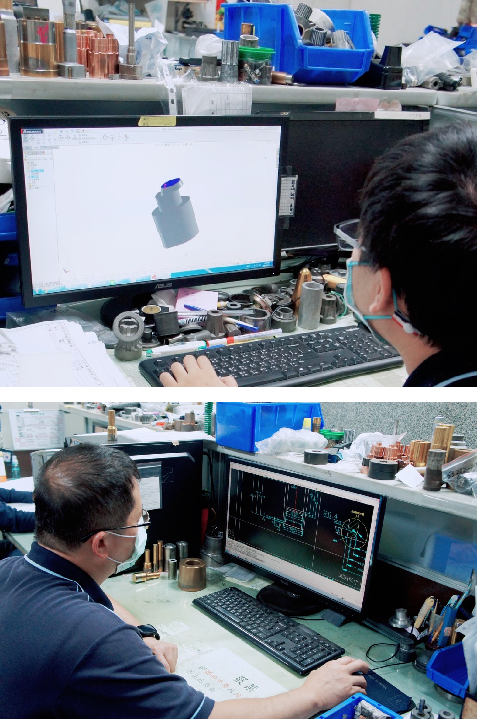

研究開発・設計プロセス

開発プロセスはIATF16949に準拠しています。お客様にはそれぞれCSR(顧客固有要求事項)があり、製品の開発段階で営業担当がお客様から図面を受け取り、要望を理解します。はじめに品質企画グループを招集して製品のフィジビリティスタディを実施し、お客様の要望が実現可能か検討します。実現可能な場合、製造工程図と概算見積書を作成してお客様に提供します。

お客様が見積を承諾し開発契約を締結した後、鍛造品の開発段階に進みます。クロスファンクショナルチームがアクションプランのほか、工場計画表、特殊特性コントロールリスト、初期段階の工程故障モード影響解析(PFMEA)、コントロールプラン(Control Plan)、標準作業手順書(SOP)、標準検査手順(SIP)、出荷梱包単位(SNP)、MSA計画、PPK計画を作成し、金型で試作を行い、完成した試作品を寸法検査、材料試験、PPK、GR&Rなどで評価します。

品質計画グループは、試作品の評価および要件に基づいて、FMEA(RNP再評価)、コントロールプラン(量産)、SOP/SIP/SNPを改訂するか決定します。文書の改訂と品質計画グループによる署名が完了したら、関連文書をお客様に提出し、承認された後で量産に移行します。(加工用治具、SOP、SIP、SNPなどに関する文書を提出)最後に量産段階に移行し、PPAPの各段階の作業モデルと品質活動を通じて、鍛造品の設計、小ロット試作および量産段階の管理活動を効果的に実施できるようにします。鍛造品のばらつきを体系的に低減し、継続的に改善して顧客満足度を高めることが最終目標です。

- STEP01 お客様の要望を理解 STEP02 製品のフィジビリティスタディ/ STEP03 製造プロセスと概算見積書 STEP04 契約締結 STEP05 鍛造品の開発段階 STEP06 金型の完成・試作の実施 STEP07 関連文書をお客様に提出して承認を得る STEP08 量産段階

金型製作設備

Li-Hsing(力興)は、金型グループを立ち上げ、加工工具、設備に投資しています。特にワイヤーカッターおよび放電設備は、江栄華取締役社長のビジョンに基づいてスイスブランドの機器を購入しており、金型は国内および日本製のものより精度が高くなっています。Li-Hsing(力興)は図面に基づいて、金型の旋盤/組立、放電加工、ワイヤーカットなどのプロセスをワンストップで完結できるため、金型の製作や修正時間、鍛造品のサンプル納期を短縮できるほか、生産現場のニーズに迅速に対応できます。

-

名称 単位 CNC旋盤 4台 ワイヤーカッター 3台 放電機 2台 従来の旋盤 10台 従来のフライス盤 1台 従来のグラインダー 1台

冷間鍛造プロセス

冷間鍛造とは金属素材を室温で成型するプロセスです。 具体的には金属素材が金型に圧縮され、完成された部分は金型の形に収まります。 冷間鍛造は熱間鍛造、鋳造、及び機械加工に比べより多くの利点を持っています。

冷間鍛造品の利点:

1. 素材の節約 – 冷間鍛造品は塑性によって変形や加工強化させるので鋳造や機械加工よりコスト削減できます。素材の節約は大量生産において重大で、高価な素材が必要であれば更に重要となります。

2. 室温での成型 – 温度による膨張や収縮に関係なく製品を成型できるので冷間鍛造品は表面仕上げと寸法精度が優れてます。

3. 優れた寸法精度 – 最新の鍛造技術によってJISクラス3-4精度製品の開発が可能です。機械加工を必要としません。

4. 高生産率 – 冷間鍛造品の開発サイクルはとても短いです。大量の鍛造品が早く生産できます。

5. 金型の寿命 – 冷間鍛造に用いられる金型の寿命は非常に長いです。一般的に金型はとても高価な素材でできています。冷間鍛造プロセスに使われる金型はめったなことでは入れ替える必要がないので、コスト削減につながります。

6. 機械的性質の改善 – 熱間鍛造と違い、冷間鍛造品の材料が外郭に沿って塑性変形するので機械的性質が改善されます。

7. 不純物を抑える – どの製造プロセスと比べても冷間鍛造プロセスのほうがより不純物を抑えることが可能です。

冷間鍛造における製造プロセスは熱間鍛造や湿間鍛造より著しく多くの物理的な力を必要とします。もっと重量で強力な鍛造プレス機械類が必要です。Li-Hsingの製造施設は最新の機械類で設備されています。 私たちの冷間鍛造プレスは250トンから1200トンの圧力で加工します。

温間鍛造プロセス

温間鍛造プロセス技術では、金属材料を600~900℃に加熱します。この時、材料の硬化に大きな変化は起こらず、金型のキャビティに充填されて鍛造されます。鋼材冶金の概念においては、材料を熱間鍛造した後で冷却すると、後工程の熱処理時に硬化特性が低下します。高温で加熱すると内部の結晶構造が破壊されることが主な原因です。そのため、軽量で変形量の大きな鍛造品は、温間鍛造技術を使ったプロセスでの生産が最適です。温間鍛造による部品は、成形後もある程度の硬化特性を維持します。

焼なまし・表面処理

材料が鍛造により塑性変形すると、材料の内部応力も大きくなり、材料の硬度も高くなります。この場合、次のプロセスに進む時に材料の内部応力(材料の硬度)を小さくする必要があります。材料の内部応力(材料硬度)を小さくする焼なましを行わないと、 材料にひび割れが生じたり、金型の寿命が短くなったりする場合があります。 金属加工の分野では、応力(硬度)を小さくする焼なましが有効です。一定の温度変化と時間の遅延を制御することで、材料の内部応力(硬度)を小さくできます。

-

名称 単位 サンドブラスト 2台 自動表面処理ライン 1ライン 10トン 球状化焼なまし 3台 2トン アルミ材専用焼なまし炉 1台 2トン 焼なまし炉 6台